METODE PELAKSANAAN PROYEK

Bab I – Pendahuluan

Metode Pelaksanaan Proyek yang selanjutnya disebut MPP, merupakan rangkuman dari pengalaman-pengalaman tentang bagaimana cara pelaksanaan pekerjaan di proyek, khususnya bangunan gedung.Isi dalam MPP ini memberi gambaran bagaimana seharusnya seorang pelaksana akan menjalankan pekerjaan di lapangan.

MPP ini bukan merupakan metode pelaksanaan terbaik, tetapi merupakan metode standart selama tidak ada ketentuan yang ditentukan oleh suatu proyek (Spesifikasi Teknis).

Untuk mempermudah penyajian, dalam MPP ini akan dibagi menjadi 5 bagian pembahasan yaitu :

Bagian pertama merupakan pekerjaan persiapan yang diuraikan dalam BAB II, Disini akan ditemukan bagaimana standart pembuatan Bouwplank, pagar proyek, direksi keet dan macam-macam pekerjaan yang ada kaitannya dengan pekerjaan persiapan proyek.

Bagian kedua akan diuraikan tentang metode pelaksanaan pekerjaan struktur yang terdiri dari pekerjaan beton, pekerjaan baja, pekerjaan kayu, pekerjaan batu, pekerjaan penutup atap, pekerjaan KM/WC, pekerjaan tanah dan pekerjaan pondasi.

Pembahasan diatas akan diuraikan dalam BAB III sampai dengan BAB IX

Bagian ketiga merupakan uraian pekerjaan finishing

Bagian ke empat akan diuraikan pekerjaan MEKANIKAL dan ELEKTRIKAL terhadap SIPIL

Bagian ke lima merupakan bagian terakhir yang akan diuraikan pekerjaan-pekerjaan yang berhubungan dengan sub-sub kontraktor

Team penyusun menyadari bahwa Metoda Pelaksanaan Proyek yang diterbitkan

pertama ini jauh dari sempurna, untuk itu pengembangan atau penyempurnaan blog ini masih akan terus berkembang dan diharapkan masukan-masukan dari semua pihak dan akan ditinjau setiap semester.

BAB II PEKERJAAN PERSIAPAN

Pekerjaan Persiapan dalam hal ini meliputi :1. Bouwplank Standart

2. Pagar Proyek Standart

3. Direksi Keet (diseragamkan), kecuali ada spek di RKS

4. Keet Pelaksana

5. Gudang Logistik & Peralatan.

6. Kotak Takaran PC 50 kg & PC 40 kg.

II.1. BOUWPLANK STANDART.

Pembuatan Bouwplank dibagi menjadi 2 sistem :

1. Sistem bouwplank setempat : untuk kondisi dimana antar as jaraknya

berjauhan.

2. Sistem Bouwplank menerus : untuk kondisi tanah yang konturnya/peilnya sama.

Pada umumnya pemasangan Bouwplank diambil + 0.50 dari peil 0.00. Untuk pema-

sangan titik mati (BM) juga diambil + 0.50 dengan jumlah patok minimal 2 titik mati.

Pengambilan titik mati (BM) harus ditempat yang tidak mudah diganggu, dan bahan yang

digunakan dari pralon ø 4″ dan dicor.

Bahan yang digunakan untuk bouwplank adalah:

– Papan kalimantan ( yang diserut bagian atasnya) ukuran 2 x 20

– Usuk Kayu kalimantan ukuran 5/7.

Tiang Bouwplank dipasang sebanyak 4 tiang untuk setiap Bouwplank, serta ditanam ke

dalam tanah maksimal sedalam 1,00 m.

Jarak Bouwplank dari sisi luar galian = 2 m, karena bisa menyesuaikan lebar galian.

Gambar Bouwplank Standart terlampir ( Gambar II.1. )

II.2. PAGAR PROYEK STANDART

Pembuatan Pagar Proyek Standart, bahan yang digunakan adalah :

1. Usuk 5/7 (Usuk kayu kalimantan)

2. Seng BJLS 20

3. Paku seng.

Untuk ketinggian pagar adalah 1.80 m dengan jarak tiang pagar per 2.00 m diberi

stut dan usuk pada bagian atas dan bawah pagar.

Pemasangan tiang dengan ditanam langsung, kedalaman pemasangan tiang disesuai-

kan kondisi tanah setempat. Tiang diberi teer atau meni.

Seng dicat dengan menggunakan cat meni warna abu-abu pada bagian luar seng dan

ada papan nama tersendiri.

II.3. DIREKSI KEET

Untuk Direksi Keet biasanya dibuat 2 ruang yaitu :

1. Ruang Direksi ukuran 4 x 4 m

2. Ruang Rapat ukuran 4 x 8 m

Sebagai rangka dan atap bangunan digunakan usuk Kalimantan 5/7 dan multiplex

4 mm sebagai partisinya. Untuk penutup atapnya digunakan seng gelombang.

Ruangan diberi ventilasi yang cukup, jendela dari kaca krepyak bening.

Lantai ruangan dibuat dari floor, baik untuk ruang direksi, ruang rapat maupun KM/WC

Selain itu disediakan KM/WC ukuran 1,5 x 1,5 m sebanyak 1 buah. Dengan spesifikasi

Closet Jongkok dan bak dari beton.

Gambar Direksi Keet terlampir ( Gambar II.3. )

II.4. KEET PELAKSANA

Untuk Keet Pelaksana ukuran yang digunakan adalah 4 x 12 m atau menggunakan

rangka atap yang ada, yaitu : 2 trafe.

Sebagai rangka bangunan digunakan usuk kayu Kalimantan 5/7 dan sebagai partisinya

dipakai multiplex 4 mm. Sedangkan sebagai penutup atapnya dipakai seng gelombang

dan lantai di floor.

Untuk pelaksana juga disediakan KM/WC ukuran 1,5 x 1,5 sebanyak 1 bh, yaitu bak dari

beton dan closet jongkok.

Keet Pelaksana dibagi menjadi beberapa ruang, yaitu :

– Ruang Koordinator

– Ruang Pelaksana

– Ruang Komputer dan Ruang Administrasi.

Pembagian Ruang-ruang tersebut dibuat dari panel-panel setinggi 1/2 badan.

Untuk ruang Koordinator disediakan dua meja, yaitu 1 bh meja untuk Koordinator Proyek

dan 1 bh meja untuk Project Manager serta disediakan meja kursi untuk tamu.

II.5. GUDANG LOGISTIK & PERALATAN

Untuk Gudang Logistik & Peralatan baik ukuran maupun spesifikasi bahan yang di-

gunakan sama dengan Keet Pelaksana.

Khusus untuk ruang peralatan dinding dibuat yang paten yang didalam

II.6. KOTAK TAKARAN PC 50 KG & 40 KG

Untuk kotak takaran dibuat sesuai dengan penggunaan di lapangan yaitu :

Untuk pasir, split dan semen. Bahan digunakan papan kayu Meranti 2 x 20 dan usuk

kayu Kalimantan 5/7 cm. Kotak Takaran dibuat permanen dan dicat dengan cat kayu

supaya seragam.

Ukuran Kotak Takaran 40 cm x 30 cm x 20 cm untuk 1/2 zak PC 50 kg.

Untuk satu proyek dibuat 6 kotak takaran.

BAB III KONSTRUKSI BETON

BAB IIIKONSTRUKSI BETON

1. PERSIAPAN

Mengingat pentingnya pekerjaan beton maka untuk mendapatkan mutu beton

yang diinginkan sesuai spec dan mendapatkan hasil yang memuaskan kita perlu mem-

perhatikan hal-hal seperti dibawah ini :

1.1. Mix Design ( merencanakan campuran beton )

Mix Design sebaiknya dilakukan minimum 10 hari sebelum pengecoran.

Umumnya untuk mempermudah pekerjaan di lapangan, mix design dilaksanakan berda -

sarkan data-data yang ada , contoh 1 : 2 : 3 ; 1 : 1 1/2 : 2 1/2, yang sesuai dengan

kondisi setempat, atau untuk lebih akurat bisa dilakukan perhitungan berdasarkan

SK SNI T-15-1990-03 tentang Tata Cara Pembuatan Rencana Campuran Beton Normal.

Setelah didapat proporsi dari masing-masing material maka diadakan Trial mix

(percobaan campuran), sesuai dengan proporsi yang ditetapkan misalnya 1pc :2ps:3kr

kemudian masing-masing hasil Trial Mix kita periksakan ke laboratorium untuk menge -

tahui mutu beton.

1.2. Pembuatan dan Perawatan Benda uji

Cetakan benda uji yang kita pakai ukuran 150 x150 x 150 atau silinder ø 150 dan tinggi

300 terbuat dari baja. Cara pengambilan sample dilakukan sbb :

– Beton dimasukkan dalam cetakan, dibagi dalam 3 lapisan yang kira-kira sama tinggi -

nya, setiap lapisan dipadatkan dengan cara menusuk-nusuk dengan alat dari baja

( D 16 mm besi polos ) ± 25 kali , tempat / cetakan diketok-ketok.

– Selama 24 jam, contoh beton harus dilindungi dari penguapan yang terlalu cepat.

Cetakan dibuka setelah 24 jam (minimum).

– Sebelum di test contoh harus direndam dalam air selama 3-5 hari.

– Silinder Beton yang akan di test dikeringkan secukupnya dan kedua permukaannya

diberi sulfur compounds setebal 1/8 – 1/6 inch. Pemberian lapisan (capping) dimaksud-

kan agar diperoleh permukaan yang rata dan tegak lurus terhadap sumbu.

– Beton secepatnya ditest kekuatan tekannya.

1.3. Pemeriksaan mutu di lapangan

Pemeriksaan mutu beton di lapangan sebelum dituangkan, cara yang paling praktis di -

lakukan dengan Slump Test, dengan alat Kerucut Abram, secara singkat caranya sbb :

– Masukkan beton kedalam Kerucut Abram, setiap 1/3 bagian beton dipadatkan dengan

penusuk dari baja sebanyak ± 25 kali, kemudian dilanjutkan dg 1/3 bagian yang lain.

– Setelah penuh dan rata kerucut ditarik vertikal keatas perlahan-lahan.

– Ukurlah tinggi beton yang turun terhadap Kerucut Abrams, turunnya tinggi beton itu

adalah tinggi Slump beton.

Zero Normal Shear Collapse

– F.a.s rendah – komposisi Agregat baik – komposisi agregat jelek – komposisi jelek

– bentuk standard. – terlalu banyak pasir. – F.a.s. tinggi

Nilai Slump untuk pengecoran pelat, balok, kolom yang baik berkisar 10 ± 2. Semakin

tinggi nilai slump akan menyebabkan Faktor air semen tinggi, sehingga kekuatan tekan

beton akan semakin berkurang.

1.4. Pengujian Beton

Menurut SK-SNI idealnya benda uji yang ada minimum 30 benda uji dari pengecoran

yang berkesinambungan, tapi bila benda uji kurang dari 30, maka Standart Deviasinya

harus dikalikan dengan faktor seperti pada tabel 4.3.1.2 SK – SNI.

Rumus untuk analisa benda uji:

f’cr = f’c + 1,64 S

dimana :

f’cr = Kuat tekan beton rata-rata menurut Rumus S f’c1 /n

f’c = Kuat tekan beton yang direncanakan

S = S (f’c1 – f’cr)²

n – 1

n = Jumlah nilai hasil uji (1 hasil uji adalah rta-rata dari 2 benda uji)

Tingkat kekuatan dari suatu mutu beton dikatakan dicapai dengan memuaskan bila ke-

dua persyaratan berikut tercapai :

a. Nilai rata-rata dari 4 hasil uji, tidak kurang dari f’c +0,82 S

b. Tidak satupun hasil kurang dari 0,85 f’c.

1.5. Pengujian Besi

Pengujian besi dilaksanakan di dua tempat di lapangan dan di lab untuk pengujian besi

di lapangan, pengujian besi polos menggunakan sketsmatch, sedang untuk besi ulir /

Deform ditimbang berat per m kemudian dihitung dengan rumus 12,74 B

Toleransi D

D s/d 14 ± 0,4 mm Penyimpangan kebundaran

16 – 25 ± 0,5 mm max 70 % dari toleransi

28 – 34 ± 0,6 mm

36 – 50 ± 0,8 mm

Pengujian di laboratorium :

1. Ambil contoh minimal 1 1/2 m potong dari kedua ujung batang, tidak boleh dengan

cara pemasangan.

2. Setiap kelompok yang terdiri dari satu ukuran dan berasal dari satu produk diambil

diambil 1 contoh

3. Untuk kelompok yang beratnya lebih dari 5 ton, setiap kelipatan 5 ton diambil

1 contoh.

4. Contoh-contoh tersebut di ujikan pada lab-lab yang ditunjuk.

5. Hasilnya 5 % tidak boleh kurang dari s leleh baja.

2. PERANCAH

Yang perlu diperhitungkan dalam menggunakan tiang perancah adalah faktor tekuknya.

Jenis-jenis perancah yang ada di PT. Sekawan Triasa sbb :

1. Scafolding

2. Pipa hitam

3. Pipa putih

4. Pipa Support

5. Dolken atau usuk

2.1. SCAFOLDING

Penggunaan scafolding yang kaitannya dengan pekerjaan struktur biasanya

digunakan untuk menumpu begesting Balok & Plat Beton

Stock scaffolding yang ada di PT. ST terdiri dari Sbb:

1. MF 170, 150

2. LF 120, 90, 50

3. CB 220, 193, 183, 153, 138 Ukuran yang tertera merupakan

4. JP panjangnya

5. JB 40, 60

6. UHJ 40, 60

Penggunaan masing-masing tergantung dari kebutuhan, untuk lebih jelasnya lihat

gambar skets Gambar III.1. Untuk pedoman praktis di lapangan dapat dilihat pada tabel

pemakaian scafolding.

No Tinggi Muka Mf1 Mf2 LF JB UHJ JP1 JP1 4.00

bawah balok

1 500 170 170 120 40 40 2 2

2 480 170 170 90 40 40 2 2

3 460 170 150 90 40 40 2 2

4 440 170 150 50 60 40 2 2

5 420 170 150 50 40 40 2 2

6 410 170 150 50 40 40 2 2

7 400 170 150 – 60 40 2 2

8 390 170 150 – 60 40 2 2

9 380 170 150 – 40 40 2 2

10 370 170 150 – 40 40 2 2

11 360 170 – 120 60 40 2 2

12 350 170 – 120 40 40 2 2

13 340 150 150 – 40 40 2 2

14 330 150 – 120 40 40 2 2

2.2. Pipa Hitam

Digunakan untuk pengaku pada Main Frame sehingga lebih kaku terhadap faktor tekuk,

pemasangannya sebaiknya menyilang menghubungkan main frame atas dan bawah.

Untuk lebih jelasnya lihat pada gambar sketsa.

pipa hitam

2.3. Pipa Putih

Dipakai sebagai andang bagian luar bangunan, digunakan untuk keperluan finishing luar

bangunan pada bangunan tingkat tinggi. Penghubung pipa putih arah vertikal digunakan

Joint Pin Pipa, sedangkan arah horisontal menggunakan clamp.

Untuk lebih jelasnya lihat pada gambar sketsa

pipa putih

2.4. Pipa Support

Umumnya digunakan pada begesting kolom, digunakan sebagai penahan pada

begesting kolom sehingga begesting kolom benar-benar vertical dan tidak muntir.

Bisa juga digunakan untuk mensupport begesting balok diantara Main Frame apabila

dirasa tumpuannya kurang dan untuk lebih jelasnya lihat sketsa III.2.

2.5. Dolken

Penggunaan biasanya untuk tumpuan begesting balok dan plat pada bangunan berting-

kat rendah.

Dolken yang digunakan ber ø 6 cm panjang 4 m, jarak antar tumpuan ± 50 cm.

Pengaku antar dolken dipasang papan 2/20.

Lihat Gambar III.3.

3. BEGESTING

Begesting merupakan cetakan untuk beton, sehingga pelaksanaannya harus benar-

benar teliti dan terencana. Dari segi biaya , pelaksanaan begesting juga perlu diperhi -

tungkan karena biayanya cukup tinggi untuk itu begesting harus bisa digunakan beru -

lang-ulang. Sistem begesting pelat, balok, kolom, perlu dibuat standart yaitu dengan

systim panel, sehingga diharapkan bisa digunakan berulang-ulang.

Sistem panel adalah suatu systim begesting dimana setiap modul dari begesting diberi

rangka keliling dari usuk.

Khusus untuk begesting expose semua rangka penel harus diserut dulu atau pakai pa -

nel plywood. Sebelum besi dipasang semua permukaan begesting harus diberi mud oil.

Lihat Gambar III.4. dan III.2.

Daerah KM/WC begesting pelat & balok diturunkan 10 cm. Pada daerah atap yang ber-

hubungan langsung dengan air, begesting harus dibuat miring (ada kemiringan) sehing-

ga air bisa mengalir. Selain begesting tersebut, di ST juga ada begesting yang sudah

paten, yang bisa kita pergunakan, seperti pada tabel dibawah ini :

No Jenis Ukuran Jumlah Kegunaan

1 Rangka L 40.40.4 40 x 120 cm² 77

50 x 120 cm² 16 Gebkekan

60 x 120 cm² 35 begesting

70 x 120 cm² 46 kolom

80 x 120 cm² 33 persegi

90 x 120 cm² 220

2 Begesting bulat ø 60 20 begesting

ø 50 17 kolom

ø 30 2 bulat

3 Begesting sloof Pj. 580 cm 39 beg. sloof

rangka siku.

4 Besi beton ø 10 mm Pj. 95 cm 198 Klem

Pj. 80 cm 85 Begesting

kolom

Untuk mempermudah dalam pemesanan scafolding terlampir Tabel Jarak Tumpuan

Balok dan jumlah usuk 5/7 yang diperlukan ‘bodeman’ balok.

No. Luasan Balok Jumlah usuk Jarak Contoh Ukuran Cross Brace

pd bodeman Tumpuan

1 s/d 0,085 m² 2 150 20/30, 20/40, 20/35

2 0,086 s/d 0,127 m² 3 150 25/40, 25/50, 30/40 193

3 0,128 s/d 0,508 m² 3 75 40/60, 40/70, 60/80 183

1 s/d 0,059 m² 2 183 15/20, 15/25, 20/30

2 0,06 s/d 0,088 m² 3 183 20/35, 20/40 220

3 0,089 s/d 0,35 m² 3 91.5 30560, 40/70, 50/70

4. PEMBESIAN

Yang dimaksud dengan pembesian adalah pekerjaan perangkaian besi sedemikian

rupa sehingga sesuai dengan gambar rencana yang diinginkan. Pembesian bukanlah

pekerjaan yang mudah sebab bila kita tidak mengerti dasar-dasar pembesian lalu kita

laksanakan dengan tidak hati-hati akan berakibat fatal, mungkin bisa terjadi bongkar-

pasang bahkan yang paling extrim bisa menyebabkan keruntuhan. Untuk itu pembesian

perlu memperhatikan hal-hal seperti di bawah ini :

4. 1. Daftar Buistat.

Sebelum dimulai pekerjaan perangkaian kita harus punya dulu daftar buistat, dimana

didalamnya terdapat daftar pemotongan besi. Karena daftar Buistaat merupakan hal

yang penting untuk itu perlu di standarisasi.

Lihat contoh Tabel III.2.

Gambar / Bentuk Panj ø Berat Jml Pot Total Digunakan Jml pot Sisa Diguna Tot bahan

Potongan Besi (m) (mm) (Kg/m) (bh) Berat dr sisa (bh) pot untuk

4.2. Sambungan lewatan

– 30 – 40 d (untuk besi ulir) dan 35 – 40 d ( untuk besi polos)

– Sambungan tidak boleh dalam 1 baris harus 50% – 50%

– Bendrat untuk mengikat sambungan harus benar-benar kuat

4.3. Beugel (sengkang)

– kait / hak pada beugel harus dibuat 5 d

4.4. Overlapping (lihat gambar)

4.5. Pertemuan antar balok

– Balok portal / induk dimenangkan

– Balok anak masuk di dalam balok induk

4.6. Pertemuan balok portal (lihat gambar).

4.7. Beugel kolom pada pertemuan balok dan kolom sebaiknya dipasang.

5. PENGECORAN

Pengecoran bisa dilaksanakan dengan dua cara yaitu site mix dan ready mix.

Pengecoran Site mix campurannya harus mengikuti perhitungan mix design dan

pelaksanaanya harus menggunakan kotak takaran yang telah ditetapkan.

Untuk ready mix kita harus menempatkan orang pada Batching Plant untuk pengontrolan

loading sehingga akan mengurangi kesalahan dalam penakaran.

5.1. Pengecoran Balok dan Plat

Yang perlu diperhatikan sebelum pengecoran adalah sbb :

– pembersihan bekas-bekas kotoran dengan air atau compresor

– Kontrol elevasi begesting.

– Check semua begesting apakah ada yang lubang

– Beugel-beugel yang lepas dipasang kembali.

– Sparing Instalasi air bersih, kotor dan sebagainya dikontrol kembali, apakah telah

terpasang semua.

– Siapkan peralatan cor seperti garuk, sepatu cor, thriller & deklit

– Besi kolom harus dibuat as dulu dengan cara ditarik dengan trextang.

– Beugel kolom dipasang sepanjanmg 1/2 tinggi kolom.

Pada daerah KM/WC tepi luarnya diberi tanggulan setinggi 10 cm untuk pasangan

bata. Demikian pula untuk dinding luar diberi tanggulan setinggi 10 cm.

5.2. Pengecoran kolom

Tinggi jatuh disyaratkan 1,5 – 2 m, jadi bila ada kolom yang > 2 m pada begesting

sebaiknya diberi jendela. Untuk pengecoran pertama diberi spesi campuran :

1Pc : 2 Ps ± 5 ember untuk menghindarkan kropos pada bagian dasar. Sepatu

kolom mempergunakan campuran 1 pc : 2 ps : 3 kr.

Thriller diusahakan masuk sampai kedasar kolom, bagian luar tetap harus diberi

orang untuk ‘ketok-ketok’.

Bila besi terlalu banyak, thriller bisa diganti bambu dan ‘dijojoh’ dari atas.

5.3. Beton Decking

Menurut Sk-SNI tebal pentup beton :

a. Beton yang berhubungan dengan tanah d-19 keatas 5 cm, < d19 4 cm

b. Pelat 2 cm

c. Balok, kolom, 4 cm.

5.4. Penggetaran

Thriller diletakkan pada arah 60° – 90° yang akan dithriller kemudian pada waktu

penggetaran tidak boleh digetarkan pada besi tulangan terlalu lama karena meng

ganggu proses pengerasan, alat getar dipindahkan secara perlahan dan berpin-

dah-pindah.

Perlu diperhatikan jangan terlalu lama melakukan penggetaran pada satu tempat

akan menyebabkan sarang kerikil karena terjadi pemisahan agregat.

5.5. Pemberhentian Pengecoran

Diharapkan tidak ada pengecoran yang berhenti di tengah jalan tapi bila terpaksa

bisa dilakukan pemberhentian pengecoran pd 1/4 s/d 1/2 L bentang yang dicor.

Sebelum disambung bersihkan kerikil-kerikil yang lepas lalu siramkan air semen

dicampur dengan addibond, kemudian sambungan bisa dilaksanakan.

5.6. Finishing Cor

Setelah pengecoran selesai, harus ada orang khusus untuk meratakan permukaan

cor yaitu dengan cara digosok hingga padat.

Perlakuan khusus diberikan pada daerah km/wc, pada waktu proses penggosok-

an juga harus diberi plesteran 1 : 2 dan digosok lagi sampai halus sehingga diha-

rapkan lapisan semen bisa berfungsi sebagai waterproofing.

Selanjutnya diadakan uji coba dengan genangan air.

5.7. Pengecoran Lisplank

Pengecoran lisplang tidak diijinkan distek, tapi harus dicor bersamaan pada waktu

pengecoran balok / plat.

5.8. Perawatan Beton

Setelah selesai pengecoran selama 7 hari selalu dibasahi dengan air, untuk pe -

kerjaan yang sensitif bisa mencapai 14 hari.

Caranya : 1. Meggenangi dengan air pada konstruksi yang datar seperti plat

2. Memerciki air secara terus-menerus

3. Menutupi dengan karung goni basah

5.9. Perbaikan beton

Dalam bahasan ini hanya dibicarakan yang umum / yang sering terjadi

yaitu kropos dangkal dan sarang kerikil.

Caranya : 1. Kerusakan dibersihkan

2. Buat campuran air + semen ( kalau perlu ditambah Bocrete)

3. Oleskan air semen pada permukaan tersebut

4. Tambalkan camp 1 Pc : 2 psr pd permukaan tsb sampai pampat

Kalau kropos sampai dalam bisa di injeksi atau grouting.

5.10. Pembongkaran begesting balok dan plat

Begesting boleh dibongkar setelah beton mencapai kekuatan ± 70% dari kekuatan

rencana, jadi kira-kira 10 hari, pembongkarannyapun harus mulai dari tembereng

balok, pelat, baru kemudian balok.

Setelah begesting dibongkar, panel-panel tersebut disusun kembali berdasarkan

penggunaannya.

BAB IV KONSTRUKSI BAJA

BAB IVKONSTRUKSI BAJA

Pekerjaan Baja ada 4 tahapan

I. Perencanaan dan Penggambaran

II. Fabrikasi

III. Erection

IV. Pasca Erection

IV.1. PERENCANAAN & PENGGAMBARAN

IV.1.1. Mekanisme perencanaan dan penggambaran konstruksi baja.

Dalam mekanisme diatas pada bagian yang dipisahkan oleh garis putus-putus ini adalah bila

dalam pelaksanaannya di kerjakan oleh sub kontraktor lain.

Dalam perencanaan konstruksi baja ini yang terpenting adalah selalu diadakan check and re-

check gambar baja dengan konsultan (bila ada) antara gambar baja dengan struktur atau de-

ngan arsitek/sipil.

IV.1.2. Pemahaman gambar baja.

Konsep pemahaman gambar-gambar Baja / Gambar Pelaksanaan sebelum masuk

bengkel :

1. Denah keseluruhan, ukuran -ukuran total bangunan, jarak dan dimensi

2. Detail-detail gambar ( yang terkait dengan tabel baja ):

* Sambungan

* Pengelasan

* Baut-baut

* Angkur-angkur / pengangkuran

* Profil : yang tersedia di pasaran

: sesuai dengan perhitungan

Dalam gambar detail baja untuk ukuran-ukuran yang biasanya tidak ditentukan seperti mi-

salnya pada kelekan kuda-kuda portal sebaiknya dipakai standarisasi ukuran yang biasa

dipakai, jadi tidak menggunakan skala.

IV.2. FABRIKASI :

Setelah gambar kerja telah di check dan recheck serta disetujui oleh Pimpinan Teknik untuk di

laksanakan maka pihak bengkel dapat segera melaksanakan fabrikasi di bengkel atau di site

dengan selalu diadakan pengawasan dan pengecekan oleh pelaksana.

Untuk pekerjaan baja yang terkait dengan gambar sipil seperti misalnya pengangkuran dan

stek-stek, agar dibuat terlebih dahulu untuk dapat segera dipasang.

IV.2.1. PENGANGKURAN

Fungsi : Pemegang Struktur atas ( Kolom / Kuda-kuda) pada posisi yang

yang sebenarnya / tepat.

b

kolom IWF a 2 a a

plat landas

l

h 2l

Angkur besi beton dimana : a = l >= 5 cm

Penempatan dan pemasangan angkur :

As-as kolom, cara menentukan adalah ;

* Buat Bouwplank setempat.

* Mal pengangkuran dari multiplex t = 9 mm dan diberi as

* Angkur dipasang di mal dan diberi 2 baut dan dipasang pada atas dan

bawah mal.

* Ditarik benang / as ditarik 2 arah sesuai mal membentuk 2 arah siku

* Angkur di las dengan besi beton kolom dengan elevasi atas waterpass.

* Begesting kolom dipasang.

* Kolom dicor

* Mal angkur dilepas

Untuk plat landas yang lebih tebal dari 16 mm sebaiknya tebal mal sesuai dengan

tebal plat atau angkur dicheck vertikalnya satu persatu.

Berdasarkan tumpuannya :

a. Tumpuan pada kolom pedestal

Fungsi : Jepit – sendi —-> harus sesuai dengan perhitungan struktur.

b. Tumpuan pada kolom atas.

Fungsi : Jepit – Jepit

Sendi – Sendi

Sendi – Rol

Pengangkuran baja dilaksanakan oleh Sipil di bawah Supervisi dari divisi baja, hal ini

dimaksudkan untuk menghindari hal-hal yang tidak diinginkan bila terjadi masalah pada

saat erection oleh divisi baja.

IV. 2.2. PENGELASAN

Peralatan :

1. Generator / Genset

2. Onvomer/ Trafo las

3. Kabel las + dan -

4. Stang las (handle)

5. Topeng las

6. Kawat las

Kawat las yang biasa dipakai ada 3 jenis :

Diameter 2,6 mm untuk Pelat baja tipis, diameter 3,2 mm, dan 4,0 mm untuk plat baja yang

lebih tebal Selain itu type Kawat RD 460 dan RD 260, yang biasa dipakai adalah

type RD 460.

Energi / daya yang digunakan untuk pengelasan yang sempurna :

– Untuk kawat diameter 2,6 mm —–> 3.000 Watt – 8.000 Watt

– Untuk kawat diamater 3,2 dan 4,0 mm ——> 5.000 Watt – 12000 Watt

Dihindarkan adanya pengelasan pokok setelah kap baja terpasang terhadap bahaya

keruntuhan.

Yang sangat penting untuk hasil yang ingin kita capai dalam melas konstruksi baja, ialah

cara melas, dimana yang perlu diperhatikan adalah keserbasamaan (keseragaman) dan

rupa las, serta kematangan pengelasan.

Setelah pengelasan biasanya akan timbul kerak-kerak las ini harus dibersihkan dengan

cara diketok-ketok dengan palu (hammer).

IV.3. ERECTION

Persiapan dan peralatan :

1. Box

2. Tali tambang

3. Tali baja

4. Liyer

5. Takel

6. Peralatan Las

7. Blander

8. Kunci / Kunci momen

9. Alat Bantu (bbalok-balok kayu, dll)

Man Power untuk Erection :

Untuk Erection baja harus dipersiapkan tenaga kerja yang memadai. Tenaga kerja ini da-

pat dibagi menurut pekerjaannnya :

– Langsiran baja yang telah difabrikasi ditempatkan di lokasi menurut kode-kode yang ada.

– Tenaga penarik Liyer dan tali baja.

– Tenaga yang menempat baja pada posisi untuk dipasang baut-baut.

– Tenaga pemasangan tali baja / tali tambang

– Tenaga pengelasan, pasang gording dan pasang mur baut, serta supervisi.

Contoh Erection Kuda-kuda Portal dan Kolom IWF :

1. Schedule fabrikasi dan erection.

2. Perencanaan arah erection, penempatan bahan hasil fabrikasi, misalnya :

Untuk kuda-kuda / kap baja vakwerk sesuai dengan kode-kode yang terdapat pada

Shop drawing.

3. Erection kolom IWF dengan box pipa

4. Pemasangan Regel / koker antar kolom

5. Box besar dipasang pada kuda Kuda-kuda yang pertama

– Ketinggian box min 3 m dari puncak kuda-kuda

– Jumlah box tergantung dari bentang kuda-kuda < 23 m menggunakan

1 Box , ( L < 23 m = 1 Box, 23 < L < 46 = 2 Box )

Penarikan tambang/sling pada baja untuk kuda-kuda > 23.00 m pada 4 arah.

Untuk beban berat harus pakai sling baja.

6. Kuda-kuda dirangkai di bawah.

Pemeriksaan awal terhadap panjang dan hasil pengelasan.

7. Kuda-kuda pada bagian atas diikat dengan tali baja yang ditarik dengan Liyer.

(dicheck kekakuan horisontal awal apakah perlu pengaku tambahan ).

8. Samping kanan / kiri kuda-kuda diberi tali tambang untuk menjaga posisi agar tidak

terpuntir atau dipegang dengan box pipa.

9. Bentang kuda-kuda yang sudah dirangkai dichek bentangnya = bentang kolom

10. Kuda – kuda dibaut pada kolom.

11. Box Utama digeser pada posisi kuda-kuda kedua.

12. Selanjutnya kuda-kuda yang telah dirangkai dibawah dan telah dicheck panjang dan

pengelasan segera diangkat dan dipasang. (sesuai langkah 5 s/d 10).

13. Setelah 2 kuda-kuda terpasang, untuk membantu kekakuan segera dipasang gording

dan ikatan angin.

14. Untuk kuda-kuda ketiga dan seterusnya dengan langkah yang sama.

Untuk penumpukan bahan kap baja, beban bahan diperhitungkan terhadap kekuatan plat

atau balok beton.

Pada erection awal koordinator harus berada di lapangan untuk supervisi langsung.

Selama erection berlangsung, pelaksana lapangan harus mengikuti jalannya erection

serta berfungsi sebagai supervisi.

IV.4. PASCA ERECTION

1. Pemeriksaan tegaklurus (lot) dari kolom.

2. Pemeriksaan pemasangan baut / las (Check Total)

3. Semua sambungan dicheck

4. Pengecatan ulang meni besi

5. Periksa lendutan apakah sesuai dengan batas yang diberi oleh koordinator.

6. Pengerjaan grouting bawah base plate dengan semen grouting (bila ada)

BAB V

PEKERJAAN KAYU

V.1. MACAM-MACAM KAYU DAN PENGAWETANNYA

V.1.1. Macam-macam kayu yang biasa / lazim digunakan :

- Kayu Jati

– Kayu Kamper

– Kayu Bengkirai

– Kayu Kruing

– Kayu Meranti, kayu Lanan (Begesting)

– Kayu Kempas

V.1.2. Cara Pengawetan Kayu Standart FT. UGM Yogyakarta.

Bahan Pengawet : Garam Wolmanit C.B.

Mengandung Tembaga

Berbentuk Bubuk

Larut dalam Air

Sebelum melaksanakan pengawetan kayu, petugas harus memakai alat-alat keamanan

seperti antara lain : sarung tangan karet dan tutup hidung.

Pemakaian tutup hidung sangat diperlukan pada waktu menimbang dan meng hancurkan

bahan pengawet.

Sistem Rendaman Panas / Dingin

Rendaman panas umumnya memberikan hasil yang lebih baik dari rendaman dingin.

Tujuan dari proses pemanasan di sini terutama untuk mengeluarkan udara dari sel-sel

kayu sebanyak mungkin dan memperbesar ruang-ruangannya, agar bahan pengawet

dapat lebih mudah dan lebih dalam masuk kedalam kayu.

Di samping itu, bila telah ada mahluk-mahluk perusak di dalam kayu, besar kemungkinan

akan mati karena suhu.

Garam Wolmanit dicampur sebegitu rupa diaduk rata.

CONTOH : ± 1.000 ltr.Air & 30 kg. Wolmanit CB

Kemudian komponen-komponen kayu yang telah siap hendaknya diatur rapi dalam be -

jana pengawet. Dan pada tiap-tiap tumpukan komponen kayu tersebut diletakkan kayu

pengganjal, dimaksudkan adalah agar pada komponen-komponen kayu tersebut terda-

pat rongga, sehingga larutan garam Wolmanit dapat masuk kesel-sel tumpukan kayu.

Setelah tumpukan komponen kayu dianggap cukup, maka campuran garam Wolmanit

dapat dimasukkan kedalam bejana pengawet, sehingga kayu dapat terendam betul

oleh larutan garam Wolmanit. Kemudian bejana pengawet tersebut dipanaskan dengan

api sampai mencapai panas 50°C – 60°C.

Setelah titik panas diperoleh, maka api dapat dipadamkan dan didiamkan selama 24

jam semenjak dipanaskannya bejana tersebut. Dimaksudkan agar larutan garam Wol -

manit dapat meresap betul-betul kedalam komponen-komponen kayu, sehingga cairan

dalam bejana sudah dingin. Maka kayu dapat dikeluarkan untuk kemudian diangin-angin-

kan selama 5 – 7 hari, baru siap digunakan.

Sebaiknya pada waktu diangin-anginkan kayu tidak terkena air hujan. Proses ini dapat

diulangi seterusnya.

Pekerjaan Kayu dibagi 3 Kelompok Utama :

1. Pekerjaan Kosen

2. Pekerjaan Rangka Plafond

3. Pekerjaan Rangka Atap :

– Kuda-kuda

– Gording, jurai, nok

– Usuk reng

– Listplank, papan talang

– Konsol, kolom dll.

V.2. PEKERJAAN KOSEN

Kosen biasanya di sub-kan, yang perlu kita perhatikan antara lain :

1. Gambar kerja (dicek terhadap denah dan letak, ukurannya)

2. Schedule pendatangan . (Dibuatkan form pendatangan )

Apabila kosen sudah datang perlu dicek ulang :

– Jumlah

– Type / ukuran / kerapihan / sambungan

– Jenis kayu

– Pengamanan / gawangan

Penempatan harus di tempat yang kering dan terlindung dari cuaca.

Pemasangan / penyetelan kosen harus diperhatikan :

– Peil kosen

– Lot ( vertikal )

– Angkur kosen untuk samping minimal 2 buah

– Angkur atas untuk lebar kosen lebih dari 2 m ( tiap jarak ± 1 m)angkur dibuat ø 10 mm

panjang ± 20 cm, pemasangan angkur tidak boleh langsung dipaku tapi harus di bor

dulu ( sebab kosen bisa pecah ).

– Skor pembantu harus dipasang di belakang kosen ( lihat Gambar ).

– Gawangan tidak boleh dilepas sampai dengan plesteran selesai.

– Angkur duk segera di cor.

– Pemasangan sesuai dengan gambar ( as dinding, rata luar, rata dalam ).

– Setelah dipasang harus diamankan dari benturan-benturan pekerja,

Lihat Gambar .

– Lebih dari 1,20 m di skoor bagian bawah (lihat gambar).

V.3. P L A F O N D

Gambar rencana ====> Gambar kerja

Yang perlu diperhatikan untuk rangka plafond adalah :

– Posisi / letak pembagian hanger ====> posisi / letak hanger berlawanan / tegak lurus

terhadap / dengan kuda-kuda ( plafond di bawah rangka atap ).

– Posisi / letak pembagian hanger arah memendek ( plafond di bawah plat beton ).

– Pemasangan hanger lihat tabel ( jarak sambungan ).

– Modul pembagian plafond :

Diusahakan menghindari potongan (las-lasan).

– Potongan tepi lebih besar dari 1/2 modul (diusahakan simetris).

– Pemasangan rangka plafond harus menghindari potongan terpendek.

– Pemasangan rangka plafond harus dengan klos ukuran 2/3 X 15 cm, satu sisi bagian

yang akan dilapisi bahan plafond harus diserut.

– Khusus pemasangan rangka plafond tepi dinding dengan kayu ukuran 4/6.

– Rangka lampu in bow dengan kayu 4/6.

– Kayu hanger yang tegak lurus dinding harus masuk dinding ± 5 cm.

– Rangka plafond harus di cat meni .

– kecuali ada ketentuan lain.

Penggantung Plafond :

- Untuk plafond di bawah atap kayu harus pakai penggantung kayu ukuran 3/5

– Untuk plafond dibawah atap selain atap kayu menggunakan kawat ø 4 mm

( Kawat seng tidak diperbolehkan )

Metode Pemasangan :

Peil ====> harus ditentukan & di ukurkan dari rencana lantai jadi (tidak boleh diambil dari

ambang atas kosen ). Dicheck dengan sistem benang silang dan diagonal.

V.4. RANGKA ATAP KAYU

Meliputi : Kuda – kuda

Gording – Jurai, Papan Nok, dll

Usuk reng, Listplank

Konsol

V.4.1. KUDA-KUDA

Kuda – kuda dibagi 2 macam :

– Normal , Bentang maksimum 8 m ( L 8 M’ )

– Khusus bentang 8 m s/d maksimum 12 m ( L lebih dari 12 m tidak efisien dan terlalu

berat untuk konstruksi kayu )

Cara pembuatan kuda-kuda :

– Dibuat gambar kerja ====> perhatikan tempat sambungan disesuaikan dengan panjang

kayu normal ( yang ada di pasaran ) ===> posisi sambungan harus diusahakan sedemi-

kian rupa ( pada batang pertemuan ) (lihat gb. terlampir).

– Tiap sambungan harus di beri balok kunci sebagai penguat.

– Letak baut + beugel harus di perhatikan ( sesuai gb. kerja yang betul ).

– Tiap sambungan harus diberi kode tertentu untuk memudahkan pada saat penyetelan

kembali diatas, sebab kuda – kuda di buat di bawah dan dirangkai / di setel dulu di bawah

setelah betul-betul sempurna dilepas lagi untuk supaya ringan waktu menaikkan.

Fungsi Kuda – Kuda :

1. Struktur atap, sebagai rangka / dudukan penutup atap dan penggantung pekerjaan di ba-

wahnya misal plafond , dll.

2. Arsitektur atap, untuk membentuk atap sesuai fungsinya dan sebagai keindahan bentuk

atap itu sendiri.

V.4.2. GORDING JURAI, NOK, DLL

1. GORDING

– Gording adalah bagian dari rangka atap, dan fungsi utama sebagai penyangga penutup

atap ( atap asbes, seng dll ).

– Penyangga usuk reng ( atap genteng, sirap dll ).

– Untuk gording kayu idealnya tumpuan tidak boleh lebih dari 3 m bentang.

– Sambungan gording di buat sistem bibir miring berkait (lihat gambar).

2. JURAI & NOK

– Jurai dan nok juga bagian dari rangka atap yang letak dan posisi – posisinya pada ujung

tekukan atap ( sudut atap ).

Jurai ada 2 macam :

1. Jurai luar ====> nok

2. Jurai dalam ====> talang

Fungsi jurai dan nok adalah sebagai pemberhentian tumpuan .

Usuk pada sudut bentuk atap, sebagai tumpuan talang ( jurai dalam ), sebagai perletakan

papan nok / reuter ( jurai luar ).

3. USUK RENG

Fungsi : sebagai tumpuan langsung penutup atap genteng.

– Pemasangan usuk reng disesuaikan dengan jenis genteng yang akan di pakai.

– Jarak usuk di usahakan kelipatan dari panjang reng yang di pakai atau ada ketentuan

lain yang di syaratkan .

Ukuran usuk adalah 4/6 dan 5/7, sedang ukuran reng 1/2, 2/3, 3/5 .

– Bentang usuk tidak boleh lebih dari 2 m dengan sudut atap kurang dari 30°

4. LISTPLANK

Fungsi : sebagai penutup akhiran usuk / list tepi atap .

Listplank kayu ada beberapa bentuk variasi sesuai dengan permintaan (gambar yang

sudah di tentukan ).

– Listplank di pasang dengan bantuan pelurus, yang mana pelurus itu sebagai pengikat

ujung ujung usuk supaya jarak dan ukuran usuk terkontrol.

– Sambungan listplank menyesuaikan 1/2 ekor burung ( lihat gambar )

5. KONSOL

Fungsi : sebagai penyangga rangka atap overstek

– Yang perlu di perhatikan adalah cara sambungan dan kedudukan angkur .

Sambungan konsol terutama bagian atas batang tarik harus sambungan berkait

( gambar ).

– Contoh Macam-macam sambungan ( Gambar terlampir )

BAB VI PEKERJAAN BATU

BAB VIPEKERJAAN BATU

VI.1. AANSTAMPING :

a. Fungsi dari aanstamping, untuk meluaskan daerah beban, sehingga pondasi bisa

menerima beban yang lebih besar, dengan biaya yang lebih murah.Dengan melihat

fungsi aanstamping diatas, maka dalam pekerjaan aanstamping harus diperhatikan

hal-hal seperti dibawah ini.

b. Untuk memadatkan pasir urug dicelah-celah batu, harus disiram dengan air, sampai

pasir betul-betul mengisi celah-celah batu kali.

c. Pemakaian ukuran batu kali variatif

d. Susunan batu kali dibuat berdiri, dengan ketebalan sekitar 20 cm dan dikunci dengan

batu yang ukuranya lebih kecil.

e. Batu kali jangan blondos, tetapi batu pecah dengan tujuan agar bidang sentuh antar

permukaan batu belah lebih luas.

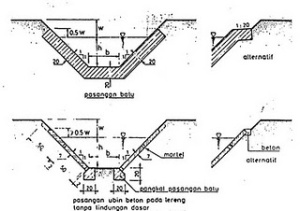

sketsa susunan batu belah pada pekerjaan aanstamping.

VI.2. PASANGAN BATU KALI :

a. Fungsi pondasi batu kali, sebagai penerima beban dari struktur atas untuk diteruskan

ke tanah.

b. Batu kali jangan blondos, tetapi harus pecah, sehingga lebih stabil. Karena permukaan

sentuh antar batu kali menjadi luas, dan lekatan antara spesi dengan permukaan batu

pecah menjadi kuat.

c. Batu belah harus bebas dari kotoran tanah, dan jangan batu yang porous atau secara

visual kelihatan berongga.

d. Pemasangan profil batu kali harus sesuai dengan ukuran/dimensi dan harus stabil.

Bahan profil sebaiknya memakai kayu 4/6 atau 5/7, jangan memakai bambu yang

di belah kecil, sehingga bentuk profil pondasi gampang berubah-ubah.Setelah selesai

pekerjaan pondasi, maka bahan profil segera dibersihkan.

e. Pada sisi atas pondasi, harus diberi stek-stek O 8 mm jarak 2.00 m, dengan tujuan agar

ada ikatan antara pondasi batu kali dengan struktur diatasnya.

Besarnya diameter besi stek tidak mengikat, bisa memakai sisa-sisa potongan yang

ada di lapangan.

f. Permukaan atas pondasi juga harus dikasari, dengan tujuan agar menyatu dengan

struktur diatasnya.

sketsa susunan batu kali pada pondasi batu kali.

ukuran-ukuran praktis pada pondasi batu kali

g. Jika pondasi batu kali dipakai untuk pagar, dan juga berfungsi sebagai dinding

penahan maka jangan lupa memberi suling-suling.

h. Suling-suling memakai PVC O 2″ dengan luas tangkapan 4 m2 tiap suling-suling.

i. Sisi dalam dinding penahan diberi kerikil, dan ujung suling-suling diberi ijuk.

Tujuanya agar air mudah terkumpul dan segera mengalir keluar dari dinding penahan.

sketsa posisi suling-suling

j. Sebelum pemasangan batu kali, maka perlu diperhatikan penempatan batu kali.

Penempatan batu kali yang tepat, akan mengurangi langsiran batu kali yang berulang.

Maka setiap pelaksana lapangan harus memberi sketsa penempatan batu kali.

k. Pembongkaran batu kali dari truk tidak harus dibongkar di satu tempat, tetapi bisa

bisa beberapa tempat, tergantung sket penempatan batu kali.Penempatan pembong-

karan batu kali yang tepat adalah tugas logistik lapangan, dengan berdasar sketsa

dari pelaksana.

sketsa penempatan batu kali saat bongkar dari truk.

VI.3. BERABEN PONDASI BATU KALI.

a. Fungsi dari beraben adalah untuk mengurangi filtrasi air ke dalam tubuh pondasi.

b. Pemberian spesi cukup pada siar-siar antar batu kali saja.

c. Pada permukaan batu kali tidak perlu diberaben (diberi spesi), juga tidak perlu

di kamprot

sketsa pekerjaan beraben

VI.4. PASANGAN BATU BATA :

a. Siar horisontal maximal 2,5 cm tebal minimal 1,5 cm tebal yang seharusnya adalah 2 cm.

Secara visual, tebal spesi kurang dari setengah tebal batu bata.

b. Siar (tebal spesi) ke arah vertical 2 cm. Dan siar vertikal tidak boleh ketemu di dalam

2 baris yang berurutan.

sketsa siar pada batu bata

c. Batu bata yang tidak dipakai jika batu-bata tersebut tinggal kurang dari 1/3.

d. Pengangkutan batu bata dengan kotak yang khusus untuk batu bata. Batu bata tidak

perlu dikeluarkan dari kotak tersebut. Sehingga batu bata tidak tidak banyak yang

pecah, karena tidak sering bongkar muat muat bata.

e. Profilan batu bata harus di sekral, dan tiap sekralan untuk dua baris batu bata.

f. Tiap hari, pemasangan batu bata kearah vertikal maximal 1 meter. Jika lebih dari satu

meter, maka spesi terbawah akan tidak kuat menerima beban dari atas dan akan

roboh (mplotrok).

g. Untuk jarak profil maximum 3 meter, jika lebih dari 3 meter harus diberi profil tambahan.

Karena dengan tarikan benang lebih 3.00 m akan tidak waterpas.

h. Sebelum pemasangan batu bata, maka batu bata di siran sampai jenuh. Penyiraman

batu bata saat berada di kotak batu bata.

sketsa kotak batu bata.

catatan : kotak batu bata di taruh dekat tukang batu, dan batu bata tidak usah dikelu-

arkan dari kotak.

i. Sebelum pemasangan dinding batu bata, maka tanah di sisi kanan kiri dinding harus

diratakan, dengan tanah seadanya. Hal ini bertujuan agar saat pengambilan spesi

yang jatuh tidak kesulitan. Dengan tanah yang sudah rata, maka tidak perlu memberi

papan di bawah pasangan batu bata.

sketsa perataan tanah di sisi bawah pas. batu bata.

j. Hubungan batu bata dengan kolom beton, dihubungkan dengan stek-stek dari sisa -

sisa besi potongan.

sketsa hubungan antara batu bata dengan kolom beton.

k. Hubungan antara dinding batu bata sisi tepi bangunan dengan dag beton, supaya

diberi tanggulan yang miring keluar. Pemberian tanggulan ini dilaksanakan saat

pengecoran dag beton.

sketsa pasangan batu bata tepi bangunan.

catatan : sket diatas berlaku juga untuk dinding batu bata KM/WC, dengan

kemiringan tanggulan ke arah dalam KM/WC.

l. Hubungan antara batu bata dengan kolom baja, bisa dilihat seperti sket seperti

di bawah ini.

sketsa hubungan antara batu bata dengan kolom beton.

Catatan-catatan lain :

– Tidak dibenarkan batu bata di tembus andang kerja. Jika untuk pegangan andang,

terutama untuk andang luar, maka saat pengecoran balok tepi supaya dipasang

besi beton diameter 6 mm, yang nantinya untuk mengikat andang.

sketsa pengikatan andang luar lihat pada pekerjaan beton

VI.5. PLESTERAN :

a. Campuran disesuaikan dengan spesifikasi yang ada. Yang perlu diperhatikan adalah

pelaksanaan campuran spesi plesteran.

Contoh :

Jika di sebutkan campuran plesteran 1 PC : 5 PS, maka pelaksanaan campuran spesi

tidak 1PC : 5 PS, tetapi harus dilaksanakan 1PC : 7PS. Hal ini disebabkan, semen yang

dipakai untuk acian, termasuk dalam analisa campuran plesteran.

Untuk catatan, tiap meter persegi acian diperlukan 5 kg semen ini senilai dengan 0.1zak

semen (untuk ukuran 50 kg)

b. Sebelum pelaksanaan plesteran maka perlu kelabangan vertikal dan horisontal.

Kelabangan vertikal di buat jarak kurang lebih 1.00 m, kelabangan horisontal di buat

sisi atas dan sisi bawah, dengan tujuan kelabangan atas untuk pedoman pemasangan

plafond dan sisi bawah untuk pedoman pemasangan plint lantai.

sketsa kelabangan sebelum plesteran dimulai

c. Plesteran kasar maupun acian harus memakai blebes dengan pasang 2.00 , blebes

disediakan oleh kantor, mandor tinggal pinjam, jika hilang maka mandor harus ganti.

Blebes dari bahan alluminium profil, yang dijamin kelurusanya dan keawetanya.

d. Ketebalan plesteran idealnya 1 1/2 cm maximum 2 cm, tebal didnding batu bata jadi

maksimum 15 cm.

e. Acian dikerjakan jika satu bidang telah selesai plesteran kasar, dengan kata lain acian

di kerjalkan per satu bidang. Jika bidangnya sangat luas dan tidak bisa diselesaikan

dalam satu hari, maka garis batas di buat lurus, baik vertikal maupun horisontal.

f. Tidak boleh mempercepat pengeringan plesteran dengan PC kering ditaburkan

g. Sebelum plesteran dikerjakan, supaya di kontrol apakah sparing-sparing di dinding

yang akan diplester sudah terpasang semua.

h. Hubungan antara plesteran dengan beton, baik dengan kolom beton maupun lisplank

beton, harus memakai kawat ayam.

i. Acian tidak boleh memakai kuas.

sketsa hubungan antara plesteran dengan kolom beton

sketsa hubungan antara plesteran dengan lisplank beton.

j. Hubungan antara plesteran dengan kolom baja harus diberi tali air.

sketsa hubungan antara plesteran dengan kolom baja.

k. Plesteran pada beton, maka permukaan beton harus dikasari atau di kamproti pada

waktu membuka begesting.

Campuran spesi memakai minimal 1PC : 3 PS (jika spec 1PC : 2PS), pasir yang dipa-

kai harus pasir beton)

VI.6. BETON PRAKTIS :

a. Beton praktis terdiri dari sloof praktis, kolom praktis dan ring praktis (balok latei).

b. Beton praktis berfungsi sebagai pengaku pasangan batu bata (batako, rooster,

glassblock).

c. Tempat-tempat yang harus diberi beton praktis sebagai berikut :

– Pada pertemuan dinding batu bata maupun bataco (diberi kolom praktis).

– Dinding batu bata (bataco) yang telah mencapai luasan 12 m2 (diberi kolom dan ring

praktis).

– Pemasangan glassblock dengan luas minimal 0,6 x 1.00 (atau luasan yang sama)

diberi ring dan kolom praktis keliling.

– Pemasangan rooster dengan luas minimal 1.50 x 1.00 (atau luasan yang sama)

diberi ring dan kolom praktis keliling.

– bentangan kosen yang lebih dari 1.20 m di beri balok latei, jika kurang dar 1.20 m

cukup diberi rolag batu bata.

– Pada keliling kosen alluminium dengan ukuran minimal 0.6 x 1.00 harus diberi kolom

dan ring keliling.

d. Pemakaian besi pada beton praktis 4 O 8 dan begel dia. 6-20,

e. Stek untuk persiapan kolom praktis (pada dag beton /sloof)cukup 1 bh dia. 12.(min).

sketsa stek untuk kolom praktis

f. Begisting untuk beton praktis dibuat dari kayu bangkirai 2/20 x 2.00, biar awet sehingga

bisa dipakai berulang. Begesting ini disediakan oleh kantor, dan pihak mandor tinggal

pinjam, jika hilang maka mandor harus mengganti.

Papan begesting diberi lobang untuk ikatan bendrat.

sketsa pemasangan begesting pada beton praktis

g. Sebelum pemasangan begisting, maka spesi yang nonjol-nonjol kanan kiri dinding

batu bata harus dibersihkan dulu sehingga tidak menambah ketebalan dinding batu

bata, yang mengakibatkan ketebalan kolom pkatis melebihi dinding batu bata sehing-

ga akan terjadi betel-betel saat akan mulai pekerjaan plesteran.

h. Pengecoran kolom praktis dikerjakan tiap ketinggian 1.00 m setelah selesai pema-

sangan batu bata

VI.7. FLOOR UNTUK LANTAI KERAMIK (di lantai dasar) :

a. Sebelum floor beton dimulai maka tanah dibawahnya harus dipadatkan, terutama ta-

nah bekas galian.

b. Untuk leveling tanah di bawah floor beton dipakai pasir urug, dan disiram dengan air

sampai jenuh dengan ketebalan sekitar 5 cm.

c. Campuran yang dipakai 1PC : 3PS : 5KR, split bisa memakai sisa ayakan pasir munti-

lan.

d. Ketebalan floor beton minimal 5 cm, tanpa tulangan susut.

sketsa potongan floor beton keramik

e. Sebelum floor beton di mulai, maka kepalaan harus dibuat terlebih dulu. Kepalaan di-

buat dengan jarak kurang lebih 1.00 m ke arah memendek dari ruang yang akan di-

floor.

f. Perataan adukan dengan blebes, floor beton harus padat dengan cara di jojoh pakai

cetok, dan permukaan dibuat kasar sehingga bisa monolit dengan spesi keramik.

VI.8. FLOOR UNTUK LANTAI KERAMIK (di atas dag beton) :

a. Sebelum floor beton dimulai maka permukaan dag beton harus dibersihkan dari sisa-

sisa kayu begesting, kotoran-kotoran lain, dan disiram air secukupnya.

b. Campuran yang dipakai 1PC : 3PS : 5KR, split bisa memakai sisa ayakan pasir munti-

lan.

c. Ketebalan floor beton minimal 5 cm, tanpa tulangan susut.

d. Sebelum floor beton di mulai, maka kepalaan harus dibuat terlebih dulu. Kepalaan di-

buat dengan jarak kurang lebih 1.00 m ke arah memendek dari ruang yang akan di-

floor.

e. Perataan adukan dengan blebes, floor beton harus padat dengan cara di jojoh pakai

cetok, dan permukaan dibuat kasar sehingga bisa monolit dengan spesi keramik.

f. Dalam pekerjaan floor beton yang sangat penting adalah jangan sampai ada kantong

udara yang terjebak antara floor beton dan daag beton. Karena kantong udara ini jika

menerima suhu yang tinggi maka butuh ruang untuk mengembang. Jika ruang yang

ada tidak cukup akan membuat terlepasnya lekatan antara floor beton dag beton.

sketsa potongan floor beton di atas dag beton

VI.9. PASANG KERAMIK LANTAI :

a. Pekerjaan keramik boleh dikerjakan jika pekerjaan plafond, serta pekerjaan batu dia-

tas keramik (di ruang yang akan dipasang keramik) telah selesai. Karena pemasangan

keramik itu tidak memakan waktu lama.

b. Sebelum dipasang, maka keramik direndam kurang lebih 24 jam , atau sampai cukup

jenuh, yaitu sampai gelembung-gelembung udara tidak tampak lagi.

c. Pertama-tama yang harus dikerjakan adalah kepalaan keramik dibuat saling tegak

lurus, dari kepalaan keramik ini akan diketahui las-lasan yang akan terjadi di setiap

tepi ruangan jika terjadi kejanggalan akan diketahui lebih awal.

d. Dalam pengambilan las-lasan, maka tiap ruang berdiri sendiri, kecuali ruangan -rua-

ngan yang dihubungkan pintu, dan lantai memiliki peil yang sama. Lebar las-lasan ha-

rus lebih dari setengah ukuran keramik normal.

e. Untuk ruang dekat tangga, hall dan selasar, pengambilan naat berdasar naat keramik

tangga.

f. Didalam pemasangan keramik, yang perlu selalu diperhatikan adalah jangan sampai

ada rongga udara baik antara spesi dengan floor beton maupun antara spesi dengan

keramik. Karena rongga udara ini yang akan menyebabkan kegagalan dalam pema-

sangan keramik (meledak), jika suhu ruangan naik, karena udara jadi mengembang.

Untuk hal diatas maka perlu diperhatikan hal-hal sebagai berikut :

– Floor beton dibersihkan dan dibasahi, sebelum spesi di gelar.

– Sebelum keramik di pasang, maka spesi di gelar tidak untuk satu-satu keramik, tetapi

untuk jumlah yang cukup banyak. Biasanya 2 (dua) baris keramik dan memanjang.

– Yang penting untuk diperhatikan juga adalah saat menggelar spesi, harus padat, se-

hingga tidak ada rongga udara antara spesi dengan floor beton.

sketsa pemasangan keramik

sketsa pemasangan keramik jika tanpa floor beton.

(jika space antara peil dag beton dan top finish keramik tinggal kurang 5 cm)

g. Dalam pengakiran spesi jangan sampai miring ke dalam, tapi yang benar miring kelu-

ar.

sketsa akhiran spesi pada pemasangan keramik

h. Naat keramik jika tidak ada ketentuan lain maka dibuat 3 mm.

Untuk kerapian naat ini maka perlu diperhatikan masalah presisi keramik. Jika dalam

type keramik yang sama tetapi terdapat selisih ukuran, maka perlu diadakan penyorti-

ran keramik dulu. Sehingga dalam satu ruang akan kita dapatkan naat yang sama le-

barnya.

i. Kolotan keramik dibuat sampai dibatas lapisan email keramik. Jarak waktu antara

pemasangan keramik dan kolotan idealnya 7 (tujuh) hari, sehingga pengeringan spesi

sudah mencapai 70 persen. Kecuali tempat-tempat yang dipakai lalu lintas pekerja,

jika tidak segera dikolot keramik akan menggeser.

Sebelum kolotan dimulai, maka perlu diadakan pengontrolan keramik-keramik yang

menggeser (ngeprok), untuk diperbaiki terlebih dahulu

Cara pengolotan yang baik harus melalui 2 tahapan :

– Pertama, naat keramik di siram dengan air semen yang cair, sehingga masih bisa ma

suk pada pori-pori udara antara keramik dan spesi.

– Kedua, naat ditutup dengan bahan kolotan yang kental, dan digaris dengan kabel.

sketsa cara kolotan yang baik

j. Untuk pemasangan keramik KM/WC lihat Bab pekerjaan KM/WC.

VI.10. PASANG KERAMIK DINDING :

a. Pekerjaan keramik dinding boleh dikerjakan jika sparing-sparing dalam dinding telah

selesai dikerjakan.

b. Sebelum dipasang, maka keramik direndam kurang lebih 24 jam , atau sampai cukup

jenuh, yaitu sampai gelembung-gelembung udara tidak tampak lagi.

c. Pertama-tama yang harus dikerjakan adalah kepalaan keramik. Pada kepalaan kera-

mik dinding luar pertama-tama diambil as diagonal bidang. Dari as diagonal, kepala-

an keramik di buat keatas (dan kebawah) serta kekanan (dan kekiri). Jadi las-lasan

simetris pada semua sisi.

d. Cara penentuan las-lasan

misal : L = panjang total bidang (cm)

B = panjang keramik (cm)

A = lebar las-lasan (cm)

Pertama-tama panjang total bangunan dibagi keramik utuh, misal masih

sisa Y cm.

A = Y / 2

maka A harus lebih dari 1/2 B

Jika terjadi A kurang dari 1/2 B, maka maka las-lasan menjadi

A = ( Y + B ) / 2

Berarti keramik utuh berkurang satu.

sketsa pemasangan keramik dinding dengan jumlah keramik utuh (genap).

sketsa pemasangan keramik dinding dengan jumlah keramik utuh (ganjil).

e. Untuk pemasangan keramik dinding interior (dalam bangunan)

Kepalaan keramik diambil dari atas (utuh) dibuang kebawah. Untuk horisontal dibuat

simetris.

sketsa pemasangan keramik dinding dalam bangunan.

f. Untuk pemasangan keramik dinding, maka plesteran kasar harus selesai.

g. Jarak waktu antara plesteran dan pasang keramik kurang lebih 7 hari, sehingga ples-

teran cukup kering.

h. Pemasangan keramik ke dinding dengan cara memberi acian ke plasteran kasar. Se-

belum keramik ditempelkan maka sisi belakang keramik juga diberi aciian terus di

ditempelkan.

i. Naat keramik jika tidak ada ketentuan lain maka dibuat 2,5 mm.

Untuk kerapian naat ini maka perlu diperhatikan masalah presisi keramik. Jika dalam

type keramik yang sama tetapi terdapat selisih ukuran, maka perlu diadakan penyorti-

ran keramik dulu. Sehingga dalam satu bidang akan kita dapatkan naat yang sama le-

barnya.

j. Kolotan keramik dibuat sampai dibatas lapisan email keramik. Jarak waktu antara

pemasangan keramik dan kolotan idealnya 3 (tiga) hari.

Sebelum kolotan dimulai, maka perlu diadakan pengontrolan keramik-keramik yang

menggeser (ngeprok), untuk diperbaiki terlebih dahulu

Jika kolotan dinding berwarna terang, maka sebaiknya kolotan dikerjakan jika peker-

jaan mendekati selesai.

VI.11. GRANITE DAN MARMER

Sebelum pemasangan Granite dan marmer pada sisi belakang diberi Latecrite.

Guna latecrite untuk mencegah infiltrasi air di bawah granite / marmer yang menyebabkan

kandungan Fe (besi) muncul ke permukaan yang kadang-kadang kelihatan seperti karat.

Pemasangan granite dan marmer kita perhatikan motifnya apakah bermotif seragam

(monoton) atau berurat, selain itu diperhatikan juga warnanya, karena biasanya motif yang

sama tetapi ada perbedaan di warna.

Kesimpulannya sebelum memasang marmer mmaupun granite perlu adanya penyortiran

marmer maupun granite untuk satu bidang pemasangan dan di gelar di bawah ( sebelum

dipasang). Setelah semua motif dan warna serasi masing-masing mamer diberi nomor urut,

kemudian dipasang sesuai dengan bidang yang diinginkan.

Lebar nat 3 mm dan kolotan memakai resin.

Finishing akhir marmer dan granite bisa dengan dipoles ulang setelah dipasang.

Untuk pemasangan granite dan marmer pada dinding harus diikat dengan kawat pada sisi

belakang.

VI.12. BATACO

a. Jika tidak diplester, maka tali air cukup dirapikan (tidak diaci).

b. Posisi pemasangan Bataco, lobang di sisi bawah.

c. Rongga bataco tidak diisi.

d. Kolom praktis dan ring praktis tiap 12 m².

e. Spesi memakai campuran 1 : 3 (pasir muntilan).

VI.13. PAVING

a. Tanah dasar harus dipadatkan karena paving biasanya menahan beban berat.

b. Sebelum pasang paving harus diberi lapisan pasir muntilan minimum tebal 5 cm.

c. Setelah paving terpasang divibrator agar levelingnya baik sambil ditaburi dengan

pasir muntilan yang lebih halus untuk mengisi nat-nat paving.

VI.14. FLOOR HARDENER

a. Tebal Floor beton minimum 5 cm dengan tulangan tunggal.

b. Sebelum pengecoran dibuat kelabangan dengan jarak ± 1 m.

c. Perataan cor-coran dengan blebes.

d. Permukaan cor-coran ditaburi floorhardener dicampur dengan semen.

e. Ketebalan lapisan floorhardener bisa 3 mm ( campuran 3 kg ), 4 mm (campuran 4 kg),

5 mm (campuran 5 kg).

f. Untuk bidang yang luas pemadatan permukaan (perataan) memakai trawell, untuk

bidang yang sempit memakai raskam dari besi.

VI.15. PASANG ROSTER :

a. Keliling pemasangan rooster harus diberi beton praktis jika ukuran lebar lebih 1.50 m

dan tinggi lebih dari 1.00.

b. Macam-macam ukuran roster 30 x 30.

c. Dipasaran 20 x 20.

d. Naat antara roster dinding 4 mm.

e. Dibuat tali air antar naat.

f. Jika masih ada plesteran dinding pemasangan roster, roster harus dikurangi dari

air semen.

BAB VII PENUTUP ATAP

BAB VIIPENUTUP ATAP

Adalah suatu rangkaian konstruksi yang terdiri dari bahan kayu/baja/beton yang bertu-

juan sebagai penutup/pelindung.

Fungsi memberikan perlindungan terhadap bahan/material dari pengaruh cuaca dan

memberi bentuk untuk masa konstruksi di bawahnya.

Rangkaian konstruksi atap terdiri atas kuda-kuda, ikatan angin, gording, usuk reng, lisplank

talang, penutup atap.

Pada Bab ini hanya akan dibahas pelaksanaan usuk reng sampai penutup atap

VII.1. USUK DAN RENG

Penutup atap ada yang menggunakan usuk reng dan cukup menggunakan gording,

pelaksanaan tergantung dari jenis bahan penutup atap yang dipakai.

Sebelum usuk dipasang , chek kembali waterpas gording dan jarak gording dengan gam-

bar pelaksanaan supaya didapatkan hasil pemasangan dan kekuatan tekan usuk sesuai

rencana. Kayu usuk yang dipakai dipasaran biasanya berkisar pada ukuran 4/6 dan 5/7,

sedangkan reng yang dipakai juga berkisar pada ukuran 2/3 dan 3/4 untuk mengetahui

jarak usuk/reng dapat dilakukan trial & error dengan rumus :

M = 1/8 q l² M = Momen lentur ( Kg m’)

W = Momen kelembaman ( cm3 )

s = M/W s = Tegangan lentur ( Kg/m² )

Contoh perhitungan :

Diketahui/ditentukan – jarak usuk 5/7 = 50 cm

– jarak reng = 25 cm

– berat genteng (beton) = 5 kg/bh

ditanyakan ukuran reng yang dipakai .

Skets gambar :

Usuk 5/7 Reng 3/4

25 Cm

50 Cm

berat genteng = 5,0 kg

berat lain-lain = 50,0 kg

——–

q = 55,0 kg

M = 1/8. q. l ² ——> l = jarak usuk (dapat

= 1/8 .(q/(luas)). l ² disesuaikan)

= 1/8 . 55 . 0,5 ²

= 1,72 kg m

W = 1/6 b h² —– > b + h = ukuran reng yg digunakan

= 1/6 x 3 x 4 ²

= 8 cm3

s = M/W

= 1,72 / (8) lt I = 130 kg/cm² Terlalu kuat !!

= 21,50 Kg/cm ² lt II = 100 kg/cm² dicoba dg reng yg lebih kecil

Finishing usuk menggunakan bahan residu/terr , meni atau dapat juga menggunakan

garam wollman ( lihart ketentuan RKS ). Sedangkan finishing reng menggunakan

meni untuk kayu bukan jenis jati atau garam Wollman.

VII.2. PENUTUP ATAP

Yaitu bahan material yang berfungsi sebagai finishing akhir dari rangkaian kons-

truksi atap, bahan-bahan yang digunakan juga beraneka ragam, misal :

Tanah, kaca beton, keramik, fiber semen, plastic/fiber, seng, almunium , baja .

VII.2.1. GENTENG

Adalah jenis atap yang mempunyai bagian :

1. Alur sambungan

2. Jalan air

3. S a y a p .

4. Lubang Paku

5. Penahan tempias.

a. Genteng Tanah

Diproduksi dari bahan tanah liat dan air serta bahan campuran lain, pelaksanaan

dengan sistem pres dan dikeringkan pada suhu kering udara, selanjutnya dibakar.

Sifat : ringan dan tidak menyerap air.

Tabel 1

No JENIS b h t Berat Jml/m² Jrk Ky Uk.ky Sudut Jml

(cm) (cm) (mm) (Kg) (bh) (cm) (cm) ( ° ) Nok/m’

1 Kudus 20.5 27.5 5 1.45 24 23 2/3 30° 4.5

2 Jatiwangi 20 27.5 4.8 1.4 25 23 2/3 30° 4.5

3 Kebumen 19.6 27 4.8 1.4 26 23 2/3 30° 4.5

(Sokka)

Selain itu (tabel) perlu dibuat ‘Mock – Up’.

b. Genteng Kaca.

Bahan terbuat dari kaca 5 – 8 mm, selain digunakan untuk penutup atap. juga

dapat berfungsi sebagai ventilasi penerangan, ukuran biasanya menyesuaikan

dari jenis genteng yang ada, sifat ringan, tembus pandang, kedap air dan tidak

lapuk.

c. Genteng beton

Dibuat dari bahan baku PC, pasir, split 1/1 dengan mutu beton K.100-125 Kg/cm²

Sifat tahan api, kuat, tidak berkarat, tidak lapuk dan kedap air.

Tabel 2

No JENIS b h t Berat Jml/m² Jrk Ky Uk.ky Sudut Jml

(cm) (cm) (mm) (Kg) (bh) (cm) (cm) ( ° ) Nok/m’

1 ARCON 33.5 42 2.3 4.5 9 32 3/4 22°-30° 3

(Garuda besar)

2 CEMARA 33 42 2.2 4.3 9 35 3/4 22°-30° 3

(Eagle)

3 MUTIARA 33 41,8 2.3 4.4 9 34 3/4 17,5°-90° 3

(Nusantara)

Bahan pembantu : Paku, skrup

Kebutuhan warna untuk genteng beton disesuaikan dengan brosur yang ada dan pada

pada saat pendatangan dilapangan genteng sudah dicat 1 x oleh sub, pelaksanaan

finishing akhir setelah genteng selesai dipasang atau menjelang serah terima pertama

(kurang 1 minggu).

d. Genteng Keramik

Dibuat dari bahan tanah liat, PC, kapur, air dan lapisan keramik, diproduksi dengan

tekanan hidrolis ± 100 ton dan dipanaskan dengan temperatur 1000°C

Sifat : kuat, tahan api, tidak berkarat, kedap air, tahan segala cuaca, tidak berlumut,

warna tidak berubah, kedap suara dan tidak lapuk.

Tabel 3

No JENIS b h t Berat Jml/m² Jrk Ky Uk.ky Sudut Jml

(cm) (cm) (mm) (Kg) (bh) (cm) (cm) ( ° ) Nok/m’

1 KIA 31 31 2.12 3.2 14.5 25 3/4 25°-90° 4

2 IKAD 31 31 2.15 3.2 14.5 25 3/4 25°-90° 4

3 KARANG 30,9 32,6 2.15 3.32 14.5 26 3/4 20°-90° 4

PILANG (S 1)

4 CITRA 30 38 2.2 4.5 11 32 3/4 17,5°-90 3,5

(Columbia)

Bahan pembantu : Paku, skrup

Kebutuhan warna untuk genteng keramik dapat dipilih sesuai brosur yang ada,

e. Asbes motif Genteng

Terbuat dari bahan Fiber Semen, Pemasangan tidak memerlukan usuk dan reng

(menghemat kayu 30 – 35 %), sifat ringan, kuat, tahan api, tidak berkarat. Genteng

jenis ini bertipe gelombang kecil atau bermotif genteng.

Tabel 4

No JENIS b h t Berat Jml/m² Jrk Ky Uk.ky Sudut Jml

(cm) (cm) (mm) (Kg/lb) (bh) (cm) (cm) ( ° ) Nok/m’

1 HARFLEX 85 115 5 9.5 0.9 75 5/7 20°-30° 1

2 GRESIK 85 120 5 9.6 0.9 70 5/7 22°-30° 1

3 ATRESCO 85 115 5 9.5 0.9 75 5/7 22°-30° 1

4 JABESMEN 85 115 5 9.5 0.9 75 5/7 22°-30° 1

Bahan genteng ini juga dilengkapi dengan nok, lisplank dan flashing. Bahan pembantu :

Paku payung, skrup, tapingskrew.

f. Baja motif genteng.

Terbuat dari bahan baja galvanize dengan lapisan pelindung seperti coating,

epoxy (anti karat), Acrylic dan batuan koral.

Sifat : kuat, tahan api, ringan, anti karat, genteng ini biasanya terdiri dari 3 genteng,

7 genteng atau 15 genteng.

Tabel 5

Untuk type 7 genteng

No JENIS b h t Berat Jml/m² Jrk Ky Uk.ky Sudut Jml

(cm) (cm) (mm) (Kg) (bh) (cm) (cm) ( ° ) Nok/m’

1 TARA ROOF 41 132 5 7 – 37 2/3 10°-90° 1

2 DECRABOND 37 132 5 7 – 34 2/3 10°-90° 1

3 UTOMO 41 132 5 8 – 37 2/3 10°-90° 1

ROOF TILE

Bahan genteng ini juga dilengkapi dengan jenis nok, lisplank & flashing.

Bahan pembantu : Paku payung, skrup, tapingskrew

Untuk pemakuan diletakkan pada daerah penahan tempyas (lihat gambar).

VII.2.2. ATAP PLASTIK

Terbuat dari bahan plastik / polikarbonat yang transparan sebagai ventilasi se -

hingga cahaya dapat masuk, bentuk ada plat & gelombang.

Sifat bening, ringan, tahan cuaca.

Tabel 6

No JENIS b h t Berat Jml/m² Jrk Ky Uk.ky Sudut Overlap

(cm) (cm) (mm) (Kg/m²) (bh) (cm) (cm) ( ° )

1 Solar Tuff 86 180 0.8 1.1 1.5 100 5/7 1°-90° 1,5 glmb

(gelombang)

2 Lexan(plat) 85 2500 1,2-2 1.2 – 80 5/7 1°-90° 20 cm

3 Impralon 85 2500 1,2-2 1.2 – 80 5/7 1°-90° 20 cm

(Plat)

Bahan pembantu : Baut, taping skrew, paku rifet

Cara penyimpanan

Sebelum pemasangan sebaiknya disimpan dalam ruangan agar tidak langsung terkena

sinar matahari untuk mencegah kerusakan, tutupi dengan plastik supaya tidak berdebu.

Cara membersihkan

Bahan ini dapat dibersihkan secara berkala dengan menggunakan sabun biasa atau

deterjen. Digosok dengan kain halus atau karet busa, lalu dibilas dengan air bersih .

Atap polikarbonat akan tergores apabila menggunakan alat pembersih yang keras dan

tajam .

Cara pemasangan

- Satu sisi permukaan dilapisi bahan khusus yang sangat tahan terhadap sinar mata -

hari , letakkan membelakangi sinar matahari . Sisi ini terdapat label/produknya.

– Atap plastik ini dapat dipotong menggunakan gunting, gergaji ataupun pisau.

Apabila menggunakan gergaji atau pisau tahan sisi ujung atapnya.

– Gunakan 1,5 puncak untuk bentuk gelombang bulat dan 1 puncak untuk bentuk

gelombang kotak. Pemasangan berlawanan dengan arah angin.

Sketsa gambar

- Atap ini akan mengembang pada cuaca panas , disarankan diameter lubang untuk

skrup ± 5,00 mm lebih besar dari pemuaiannya.

Sketsa gambar

- Minimal kemiringan atap adalah 5 ° untuk curah air dan selalu dipasang searah de-

ngan gelombang tersebut.

– Sisi depan atap yang menggantung dilebihkan ± 100 mm dan untuk pemasangan

rangka memenjang sebaiknya diberi jarak maksimum 1,0 0 meter per rangka dari de-

pan kebelakang.

Sketsa gambar

- Gunakan skrup yang tahan cuaca/ bahan almunium.

– Untuk pemasangan yang mendatar / horisontal sekrup ditempatkan pada gelombang

bang atas/puncak , sedangkan untuk pemasangan yang tegak / vertikal sekrup ditem-

patkan pada gelombang bawah/dasar.

Sketsa gambar

VII.2.3. ATAP SENG, ALUMUNIUM DAN GALVALUM

Ketiga bahan diatas (Seng, All, Galvalum) dapat berupa plat ataupun gelombang

besar/kecil. Untuk ukuran dapat dipesan dengan panjang max imum 14,00 m’ (keter-

batasan angkutan).

Tebal dan bentuk gelombang juga dapat dipesan, toleransi ketebalan adalah ± 0,05 mm.

Produksi yang ada dipasaran :

- Cahaya Deck – Fumira – Alspan

– King Deck – Union

– Utomo Deck – BRC

Sifat tidak berkarat, ringan, kuat, tahan api, tahan cuaca, dapat dipasang pada konstruk-

si kayu atau konstruksi baja, kemiringan 0° – 90° .

Bahan pembantu yang digunakan :

Tabel 7

No Konstruksi Kayu Konst. Baja

(Bahan bantu)

- Skrup + ring karet – Baut + Ring karet

– Paku payung + Ring karet – Taping skrew

– Baut kait – Baut kait

Semua lubang pada lembaran atap seng, almunium, galvalum harus dibuat dengan

menggunakan boor listrik bermata tajam dengan diameter yang tepat. Jangan menggu-

nakan pahat atau alat lain yang dipukul untuk membuat lubang sebab lubang yang dibuat

dibuat dengan dengan cara demikian bentuknya tidak akan sempurna dan akan menye-

babkan kebocoran.

BAB VIII PEKERJAAN KM / WC

BAB VIIIPEKERJAAN KM / WC

Pada Bab ini akan dibahas pelaksanaan pekerjaan pada daerah kamar mandi dan

WC. Pelaksanaan ditinjau dari sub – sub pekerjaan yang dilaksanakan seperti :

1. KM / WC terhadap Beton

2. KM / WC terhadap M E

3. KM / WC terhadap Water Profing

4. KM / WC terhadap Pasangan dan keramik

5. KM / WC terhadap Pekerjaan kayu ( pintu² )

VIII.1. KM / WC terhadap Beton

- Elevasi KM/WC diturunkan 10 cm dari existing lantai beton/rencana peil palat beton

( Begesting dan pembesian diturunkan ).

diturunkan 10,0 cm. ± 0,00

- 0,10 10,00 Cm

Plat beton 12 Cm

- Direncanakan ada tanggulan beton pada tepi rencana ruangan dengan tinggi

10 cm , fungsinya untuk menahan filtrasi air.

Tanggulan dr beton kosong

- Perataan & pemeliharaan khusus setelah cor , dengan gosokan agar padat dan

dilapis dengan spesi 1 : 2 ( + BV Normal bila perlu).

– Rencana ruangan harus ditest dengan genangan air sekaligus test kedap air sela-

ma 24 jam dan dibuatkan berita acara yang ditanda tangani oleh Kepala Pelaksana

dan Pelaksana ( BA intern ).

VIII.2. KM / WC terhadap M E

- Pemasangan sparing untuk kloset , wastafel , floor drain, clean out, drain AC sebe-

lum pengecoran beton, harus dikerjakan dahulu .

– Sparing harus melebihi rencana peil lantai beton & tebal beton (di atas plat = 25 cm,

di bawah plat = 15 cm ). Bagian atas ditekuk/ditutup dengan cara dibakar.

– Agar hubungan beton dan bahan PVC tidak dirembesi air, sebaiknya

dilaksanakan langkah-langkah sebagai berikut :

1. Bahan yang terkena cor beton dikasari dahulu dan dibalut dengan kawat ayam.

2. Bahan yang terkena cor beton dikasari dahulu dan dibalut dengan kawat ayam,

di bungkus dengan bahan bitument .

3. Bahan diatas plat beton dilengkapi dengan ring karet /water stop.

Gambar pemasangan

Sparing pada plat beton

Kawat ayam Pipa PVC dibakar

+ Bitument

Plat beton

25 cm

15 cm

Ring karet

Plat beton

25 cm

15 cm

- Posisi sparing harus sesuai dengan Type Sanitair (lihat gambar Arsitektur dan ME).

– Jika type sanitair belum ditentukan, kita pakai sistem block out, dengan cara mem-

buat kotak kayu yang diletakkan pada rencana sparing, sehingga beton cor tidak

menutupi rencana letak sparing tersebut.

– floor drain tidak diletakkan di daerah pintu, tetapi jauh dari pintu. (diletakkan di de -

pan bodeman ).

– Rencana instalasi air bersih diletakkan pada perempatan nat keramik atau as ke-

ramik, simetris dengan luas keramik.

Gambar rencana letak kran air

Dinding keramik 20 x 20

Rencana Kran air

VIII.3. KM / WC terhadap Water proofing

- KM / WC di genangi air untuk check kedap air ( 24 jam ) & dibuatkan B A ,dan ditan-

da tangani oleh K P , pengecekan dilaksanakan 7 hari sebelum pelaksanaan

Water proofing.

– Pembersihan lokasi dari sisa kayu + sisa spesi.

– Water proofing dilaksanakan pada beton asli (sebelum floor lantai)

– Water proofing dapat berupa coating + membran / sheet

– Water proofing harus naik 20 cm pada dinding .

– Test Water proofing dengan genangan air, selama 24 jam dan dibuat BA dan di -

tandatangani oleh Kepala Pelaksana, Pelaksana dan Sub kontraktor.

WP naik 20 cm Dinding

bata 1 : 3

Beton

VIII.4. KM / WC terhadap Pasangan dan Keramik

- Pasangan bata menggunakan campuran 1 : 3 ( trasram ) setinggi 160 cm.

– Plesteran sisi dalam setinggi plafond, dengan campuran 1 : 3.

– Plesteran pada daerah rencana keramik tebal 1,00 cm, agar pasangan keramik

rata dengan plesteran diatasnya .

– Antara plesteran dinding dan pasangan keramik dinding harus diberi tali air,

lebar 5 mm dan dalam 5 mm dengan membuat mall dari kayu atau dari besi

siku/ besi U.

Detail dinding

Dinding bata

Plesteran 1 : 3 ( t =20 mm)

Tali air 5 mm x 5 mm

Plesteran 1 : 3 ( t =10 mm)

Dinding keramik

- Kepalaan keramik dinding dipasang horisontal + vertikal keliling ruangan .

– Kepalaan vertikal di mulai dari atas dibuang ke bawah, dengan pedoman peil floor

drain. ( pengambilan tinggi keramik diambil dari elevasi Floor drain ).

– Kepalaan Horisontal di ambil utuh dari rencana bak mandi .

– Ukuran nat keramik dinding 3 mm dan keramik lantai 4 mm.

– Plesteran diatas rencana dinding keramik diselesaikan dahulu .

– Bak mandi dikerjakan dari beton tanpa tulangan dengan tebal 7 cm walaupun

pada RKS tertulis pasangan bata.

– Untuk lantai bak mandi di floor dengan spesi 1 : 3 : 5 , dilapis spesi 1 : 2.

– Lantai bak mandi dibuat miring ke arah kurasan .

– Bodeman kloset jongkok dikerjakan dengan pasangan bata .

– Tinggi bodeman untuk kloset jongkok maksimal 20 cm dari lantai. Sedangkan untuk

kloset duduk tidak ada bodeman .

– Kemiringan bodeman closet dibuat miring kedepan 1,00 cm.

– Keramik pada daerah bodeman menggunakan jenis keramik lantai.

– Sebelum dilaksanakan pasangan keramik lantai, kerjakan plafond dahulu .

– Kemiringan keramik lantai 2 % kearah dalam / floor drain .

– Kolotan nat dinding dan lantai, menggunakan skrap dari bahan elastis dan alur di -

ratakan membentuk nat cekung, lebar nat 4 – 5 mm .

– Spesi yang digunakan untuk pasangan keramik lantai memakai 1 : 5 dengan

taburan PC 1 kg/ m 2.

– Khusus pasangan keramik bak mandi harus lebih dicermati nat-nat dan kolotannya,

agar tidak terjadi kebocoran .

– Kolotan untuk lantai dibagi 2 tahap, yaitu :

– Cair ====> agar PC masuk ke rongga keramik

– Kental ====> untuk lapis permukaan

– Perataan kolotan menggunakan kabel, sehingga didapatkan permukaan yang

cekung.

Prinsip Pemasangan keramik Plafond

Kepalaan vertikal

Kepalaan Horisintal

Dinding bata

Trasram

Plester trasram

Bak mandi

dari beton

20 cm

Bodeman kloset

VIII.5. KM / WC terhadap Pekerjaan Kayu ( Pintu-pintu )

- Pemasangan kusen dibuat rata luar atau cek dengan gambar kerja.

– Perbedaan peil antara KM & lantai induk jatuh pada sisi sponengan kusen

– Pemasangan pelapis daun pintu ( almunium , formika , teakwood) harus dipasang

setelah rambu pintu diselesaikan.

Detaill posisi kusen

Potongan atas

± 0,00

– 0,05

Potongan samping

Kosen

Daun pintu

lantai km / wc ± 0,00

– 0,05

BAB IX PEKERJAAN TANAH & PONDASI

BAB IXPEKERJAAN TANAH & PONDASI

IX.1. PEKERJAAN TANAH

IX.1.1. Galian Tanah Keras

Metode penggalian tanah sebaiknya menggunakan metode yang digambarkan seperti

di bawah ini :

tanah galian

75 cm 75 cm

1 : 5 1 : 5

Hasil galian tanah jangan ditimbun persis di bibir galian tetapi minimum ditimbun 75 cm

dari tepi bibir galian. Hal diatas bertujuan agar tidak mengganggu jalan kerja pondasi

dan tidak menyebabkan longsor.

IX.1.2. Galian Tanah Lumpur

Jika jarak antar galian terlalu dekat maka hasil galian lumpur harus dibuang keluar

lokasi bangunan. Hal ini bertujuan agar menghindari kelongsoran pada dinding galian

dan tidak mengganggu jalan kerja proyek.

IX.1.3. Urugan Tanah Kembali

Untuk tanah keras urugan kembali dilaksanakn lapis-perlapis. Jika di dalam galian ada

genangan air maka harus dikeringkan dahulu.

Untuk tanah lumpur pengurugan lapis perlapis, jika ada air dalam galian harus dikering-

kan dahulu.

Untuk tanah lumpur urugan 40 cm lapis teratas sebaiknya dicampur dengan tanah yang

baik (tanah keras)

IX.1.4. Mobilisasi galian tanah

Di dalam pekerjaan galian tanah yang perlu diperhatikan adalah penghitungan secara

keseluruhan volume galian yang ada dalam bangunan.

Secara umum point-point yang perlu diperhitungkan :

01. Volume galian secara keseluruhan :

– Galian pondasi struktur

– Galian pondasi batu kali

– Galian poer

– Galian pondasi tangga

– Galia sloof

– Galian septiktank

– Galian bak kontrol

– Galian saluran keliling

– Galian sumur

– Galian dari keprasan tanah

– Dan galian tanah lainnya

– Sisa-sisa bobokan (volumenya berdasar pengalaman)

02. Volume tanah yang terpakai :

– Urugan kembali

– Peninggian lantai bangunan

– Peninggian tanah luar bangunan

03. Volume tanah yang dikeluarkan

Jika tanah galian volumenya lebih dari yang terpakai maka perlu dikeluarkan dari

lapangan. Dan volume tanah ini diperhitungkan dari awal (sejak mulai galian)

sehingga sisa galian segera dikeluarkan sejak awal, dan tidak menumpuk dila-

pangan.

04. Volume tanah yang didatangkan

Pendatangan tanah dari luar site, jika volume galian lebih kecil dari tanah yang akan

dipakai.

Jika ini terjadi, maka pendatangan tanah menunggu sampai tanah sisa galian ter-

pakai.

CONTOH :

Catatan : pondasi diatas untuk bangunan tingkat II

Jika kita lihat skema galian diatas, maka pekerjaan galian dapat kita bagi men-

jadi tiga kronologis pekerjaan galian.

01. Galian struktur (pondasi foot plat dan sloof)

02. Galian pondasi batu kali

03. Galian luar bangunan

Pertama-tama kita gali untuk galian pondasi foot plat dan sloof sehingga rencana

galian selain foot plat dan sloof bisa di pakai untuk menimbun tanah hasil galian

foot plat dan sloof.

Jangan sampai tanah galian dari foot plat ditimbun diatas rencana galian sloof.

Karena galian sloof akan dikerjakan sebelum urugan kembali pondasi foot plat

dilaksanakan. Jika ini dilakukan, maka akan terjadi over volume digalian.